W laboratoriach Centrum Studiów Inżynierskich Państwowej Akademii Nauk Stosowanych w Chełmie w ramach wieloletniej współpracy z firmą HABER przeprowadzono proces inżynierii odwrotnej.

Brak możliwości naprawienia detalu spowodowaną pęknięciami i deformacją istotnych mocowań zapewniających właściwą pracę, podjęliśmy działania mające na celu wykonanie nowej części.

Pierwszym etapem pracy było przygotowanie i przeniesienie rzeczywistych elementów dostarczonej części do modelu MESH (siatki wielokątów) przy wykorzystaniu skanera optycznego 3D. Kolejnym krokiem, który wykonaliśmy to złożenie z kilku kawałków części w jeden detal (wspólne bazowanie).

Proces ten przeprowadził mgr inż. Robert Tatara, a wykonano go w Laboratorium technik i systemów pomiarowych w laboratoriach PANS w Chełmie w Depułtyczach Królewskich.

Proces ten przypomina układanie puzzli i pomimo niewielu elementów układanki, co wydawałoby się sprawą łatwą, należy pamiętać, że zeskanowane fragmenty części były powyginane i w praktyce odtworzenie detalu z takich kawałków jest czynnością skomplikowaną. Wymaga ona cierpliwości i uwzględnienia specyfiki pracy oraz montażu danej części tak, by po jej wykonaniu odwzorowywała jej rzeczywiste kształty, czyli te zanim uległa uszkodzeniu.

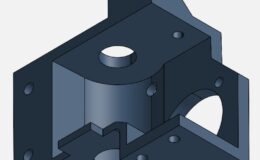

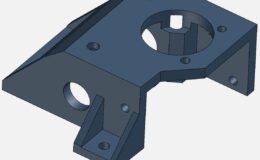

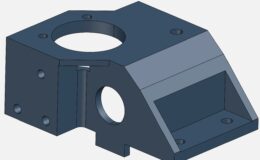

Ostatnią czynnością było stworzenie modelu CAD na podstawie modelu MESH z wykorzystaniem oprogramowania do inżynierii odwrotnej. Software ten pozwala na ostateczne ustalenie wymiarów cech geometrii, które przenoszone są z wirtualnej chmury punktów (MESH) na rzeczywistą bryłę sztywną, którą jest nowy detal.

Zgłoś błąd

Zgłoś błąd